El siguiente artículo trata del procedimiento que fue establecido por F. Bond para obtener las dimensiones de un molino de bolas ideal.

A partir de la llamada tercera ley de

la conminución, Fred Bond desarrolló un procedimiento para estimar las

dimensiones de varios equipos industriales, entre los que se incluye el “molino

de bolas”.

Este procedimiento si bien tiene un

error de estimación cercana al ±20 %, continúa aun siendo utilizado en la

actualidad debido a la gran simplicidad en sus cálculos.

Procedimiento

1.-Determinación del WI

del material a través de pruebas estándar de laboratorio.

2.- El valor del WI

calculado es para un molino de bolas en condiciones estándar, es decir,

considerando tipo descarga por rebalse, de 8 pies de diámetro interior,

molienda en húmedo y en circuito cerrado. Este valor se conoce como Valor base

de WI.

3.- En caso que estas condiciones no

se cumplan, se deberán considerar los siguientes factores de corrección:

Factor f1 ; molienda en

seco

Factor f2 ; molienda en

circuito abierto

Factor f3 ; factor

eficiencia por diámetro del molino

Factor f4 ; alimentación

demasiado gruesa

Factor f5 ; sobremolienda

de finos, obteniéndose P80 ≤ 75µm

Factor f6 ; baja razón de

reducción en el molino

Si el factor no tiene influencia

entonces, el factor es igual a 1.

donde:

WI (corr): Work index corregido

Factor f1 : Para el

mismo rango de trabajo de molienda húmeda, F. Bond estimó que la molienda seca

requiere 1,3 veces más potencia que la molienda húmeda. Es decir f1

= 1,3.

Factor f2 : En circuito

abierto, la molienda húmeda requiere una cantidad extra de potencia si se le

compara cuando se efectúa en circuito cerrado. El valor del factor depende del

producto de molienda producido y su valor se entrega en la siguiente tabla:

Tamaño de Control del Producto Factor

(Referencia a % pasante) f2

50 1,035

60 1,050

70 1,100

80 1,200

90 1,400

92 1,460

95 1,570

98 1,700

Factor f3 : El diámetro

interno del molino afecta la eficiencia de molienda. Para condiciones no

estándar, es decir, D ≠ 8

pies , el factor f3 está dado por:

donde:

D: diámetro

interno del molino en pies, medido entre revestimientos.

En operación

de Planta, cuando D ≥ 12,5

pies , la eficiencia llega a un máximo manteniéndose en

un valor constante y f3 = 0,914.

Como D es un

parámetro desconocido al comienzo, F. Bond sugiere considerar f3 =

1, durante la primera iteración cuando D ≠ 8 pies y luego recalcular

dicho valor más adelante.

Factor f4 : Este

factor se utiliza cuando el material con que se alimenta el molino es más

grueso que un cierto valor óptimo. Este factor se relaciona directamente con el

Work Index, según la siguiente ecuación:

Donde:

Rr

: razón de reducción del 80 % = F80/P80

F80

: tamaño 80 % de alimentación (µm)

P80

: tamaño 80 % del producto (µm)

WI : Work Index

del material (KWh/ton. corta)

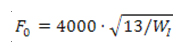

F0 : tamaño óptimo

de alimentación (µm)

Siendo:

Factor f5 : Cuando hay

una sobremolienda de finos, es decir, el tamaño 80% pasante del producto es

menor que 75 micrones (200 mallas) se aplica el factor f5 de acuerdo

a la siguiente ecuación:

Factor f6 : Cuando la

razón de reducción del molino es baja, es decir menor a 6, se aplica el factor

f6, como ocurre en el proceso de remolienda de concentrados y

relaves de circuitos industriales.

El Work Index corregido está

dado por la siguiente expresión:

El consumo de energía

específica en la molienda industrial, para ir desde un tamaño 80 % pasante F80

hasta un tamaño 80 % pasante P80 está dado por:

Donde:

W : Consumo de energía (KWh)

necesario para reducir una tonelada corta de material, desde un tamaño 80 %

pasante F80 (µm) hasta 80 % pasante P80 (µm).

WI, P80

y F80 corresponden al Work Index (KWh/ton corta), a los tamaños 80 %

pasante del producto final y alimentación fresca del circuito industrial de

molienda (µm).

La potencia mecánica

requerida para la molienda del material está dado por:

O bien:

Donde C : capacidad deseada

del circuito para la conminución del material de molienda / clasificación (TPH

de sólidos procesados), expresado en ton corta/h.

La potencia mecánica

calculada de esta forma es la potencia requerida en el eje piñón del molino, la

cual incluye pérdidas por eficiencia en rodamientos, engranajes y piñón, pero

NO incluye las pérdidas de eficiencia en el motor y otros componentes accesorios,

tales como reductores de velocidad, pérdidas de transmisión, etc.

La potencia eléctrica

requerida en la entrada del motor, suponiendo una eficiencia de h % (normalmente h = 95 %) está dado por:

Donde PE (HP):

Potencia eléctrica requerida en la entrada del motor, medido en HP

PM (HP) : Potencia

mecánica requerida para la conminución del material, medido en HP

A partir de la siguiente

ecuación para calcular el consumo de potencia eléctrica en molino de bolas y

utilizada por algunas empresas de ingeniería,

se determina el valor de D,

una vez especificado los valores de PE (HP), KB, %VP,

%CS y la razón L/D.

Donde:

PE (HP) : Potencia

eléctrica requerida a la entrada del motor (HP)

D : diámetro interno del

molino (pies). Se aconseja D = 20

pies

%VP : % del

volumen interno del molino cargado con bolas (volumen aparente de la carga de

bolas), expresado como porcentaje. Se aconseja utilizar un valor de %VP

entre 40 y 50 %.

%CS : % de

velocidad crítica del molino, expresado como porcentaje. Se aconseja utilizar

un valor entre 68 y 78 % de la velocidad crítica.

L : Longitud interna del

molino (pies). Para la mayoría de los casos prácticos, se puede variar la razón

L/D entre 1 y 3.

KB : Constante de

proporcionalidad, cuyo valor depende del tipo de molino seleccionado, de

acuerdo a la siguiente tabla:

Tipo de molino de bolas

|

Valor de KB

|

|

-

Descarga

por rebalse, molienda húmeda

|

4,365 x 10-5

|

|

-

Descarga

por Diafragma (parrilla), molienda húmeda

|

4,912 x 10-5

|

|

-

Descarga

por Diafragma, molienda seca

|

5,456 x 10-5

|

La ecuación anterior implica hacer una primera estimación de D, la cual se reemplaza en la fórmula (L/D) y se vuelve a calcular iterativamente hasta que el algoritmo de cálculo converja.

Las veces que deberá

repetirse este cálculo, es hasta obtener una variación máxima relativa de 1 %

para valores de D calculados entre iteraciones sucesivas.

Ejemplo Práctico

Se desea reducir un material desde

80% pasante 195(µm), requiriéndose tratar 216tons. Corta hora de sólidos en la

planta de procesamiento;

Los datos conocidos y parámetros por

determinar se resumen a continuación;

WI=14,5 kwh/ton corta.

Molienda en húmedo (65% de sólidos) y

en circuito cerrado.

F80=tamaño 80% alimentación 4763(µm).

P80 =tamaño 80% del producto= 195(µm).

h =eficiencia

del motor=96%.

Molino de Bolas tipo Overflow

(descarga por rebalse).

C=216 ton corta/hora= alimentación

fresca de sólidos al circuito de molienda.

L/D= 1,25 = razón largo/diámetro seleccionada.

%CS =70% de la velocidad crítica.

%VP =45% de carga de bolas (como % del

volumen interno del molino)

Valor de KB =4,63E-5

Solución:

Factor

|

Valor

|

Observaciones

|

f1

|

1.000

|

molienda húmeda

|

f2

|

1.000

|

circuito cerrado

|

f3

|

1.000

|

considerando D=8

c/estimación inicial

|

f4

|

1.079

|

Rr=24,43;Wi=14,5;F₈₀=4763;F₀=3787um

|

f5

|

1.000

|

porque P₈₀>75u.m

|

f6

|

1.006

|

Rr=24,43

|

La siguiente tabla ilustra los cálculos realizados durante cada iteración:

Iteración

|

f3

|

Wi (corr)

|

W;kwh/ton corta

|

PM;HP

|

PE;HP

|

D;pies

|

L;pies

|

%error en D

|

1

|

1

|

15.739

|

8.991

|

2604.18

|

2712.69

|

15.412

|

19.265

|

-

|

2

|

0.915

|

14.402

|

8.226

|

2382.83

|

2482.11

|

15.026

|

18.782

|

2.51

|

3

|

0.915

|

14.402

|

8.226

|

2382.83

|

2482.11

|

15.026

|

18.782

|

0

|

(*)Nota: Como D>12,5 pies ; se supuso f3 =

Cte. =0,915

Por consiguiente, las dimensiones del

molino de bolas serán:

D=15,03 pies, es decir, 15 pies de diámetro

interno.

L=18,78 pies, es decir, 19 pies de longitud

efectiva.

La potencia eléctrica del motor será:

Como en el ejemplo desarrollado, D=15

pies (tamaño relativamente grande para el molino de bolas), se podría pensar

también en la posibilidad de utilizar dos molino de bolas más pequeños operando

en paralelo. En tal caso, cada molino debería consumir una potencia aproximada

de 1300HP, obteniéndose las siguientes dimensiones para cada uno de ellos;

Nº de molinos

de bolas=2

D=12,5 pies de diámetro interno

L=15,5 pies de largo efectivo

PE = 1293 HP / molino que es aprox. 1300 HP en cada molino

Limitaciones y deficiencias de las

teorías clásicas de conminución

Debido a que la metodología desarrollada

por Fred Bond, es la más utilizada en la industria minera para dimensionar

equipos de conminución, a continuación se resumen las principales limitaciones

y deficiencias del método de Bond:

En primer lugar, en el procedimiento

estándar de laboratorio, Bond utiliza un tamiz de separación para simular la

malla de corte obtenida con un clasificador industrial. Es decir se realiza una

“clasificación ideal” del material a escala de laboratorio, lo cual es

imposible de lograr a escala industrial. La mayoría de los clasificadores

industriales poseen características de separación extremadamente variables, con

desviaciones substanciales respecto al comportamiento de separación perfecta.

Segundo, las condiciones de

equilibrio alcanzadas en un test estándar de Bond a escala de laboratorio

corresponden al estado estacionario alcanzado en un molino tipo “plug flow”. Es

decir, está implícito en el método de Bond que los molinos de industriales no

actúan como mezcladores de la pulpa además de moler las partículas del material.

Las características dinámicas de transporte de la pulpa en el molino

normalmente se sitúan entre los casos extremos de mezcla perfecta y

flujo-pistón, de acuerdo a los resultados de numerosos estudios de transporte

de partículas, realizados en molinos industriales.

Tercero, se supone también, en forma

implícita, que todos los tipos de materiales se fracturarán de una manera

similar, es decir, de acuerdo a las características típicas de un “material

ideal tipo Bond”. Dicho material se caracteriza por tener por una distribución granulométrica de

Rosin-Rammmler, con una pendiente igual a 0,5 en la región de tamaños finos.

En la práctica, muy pocos materiales

siguen en forma natural este tipo de distribución, y entre aquellos que así lo

hacen, es muy raro encontrar alguno con pendiente exactamente igual a 0,5.

Cuarto, en el método de Bond se

utilizan sólo 3 parámetros para calcular el consumo de energía en la molienda.

Ellos son: (a) el índice de trabajo (Work Index Wi);(b)un

parámetro de tamaño característico de la alimentación (F₈₀;µm)y(c)un

parámetro de tamaño característico del producto(P₈₀;µm).El

concepto de Work Index, en sí mismo, engloba en un solo parámetro todo el

proceso de fractura, transporte y clasificación del material dentro de un

circuito cerrado de molienda/clasificación. Es por ello que Bond ha debido

incluir una serie de “factores correctores” dentro de su formula básica, a fin

de tomar en cuenta el efecto de diversas variables de operación sobre el

consumo energético de la molienda. Existen correcciones para molienda seca,

circuito abierto, fineza exagerada del producto molido, tamaño de alimentación

demasiado grueso y efecto del diámetro del molino. El objetivo primordial de

estos factores correctores es disminuir las diferencias observadas en planta,

tanto en capacidad como en consumo de potencia, con respecto a los

correspondientes valores determinados mediante la fórmula estándar de Bond.

Debemos recordar, además, que el valor de Wi obtenido a

través del procedimiento estándar de laboratorio ha sido correlacionado con

muchísimos datos experimentales acumulados en planta, a objeto de “calibrar” la

fórmula de escalamiento propuesta por Bond, para calcular el consumo energético

de los materiales molidos de los equipos industriales. Para ello, se ha

utilizado un sinnúmero de resultados experimentales recopilados en planta,

obtenidos fundamentalmente con molinos de 8 pies de diámetro interno,

operando en húmedo, ya sea en circuito cerrado con clasificadores industriales

para molinos de bolas.

Conclusión

El dimensionamiento de los molinos de

bolas mediante factores correctivos de Bond es un método empírico de

correlación, que nos permite determinar una primera estimación de consumo real

de energía para moler un mineral determinado en un molino de tamaño industrial

con un error de ±20%, no obstante, debido a su extrema simplicidad, el

procedimiento de Bond hoy en día aun es utilizado por la industria minera para

dimensionar molinos de bolas a escala piloto, semi-industrial e industrial.

Referencias

- Gutiérrez, L., Sepúlveda, J. 1986. Dimensionamiento y Optimización de Plantas Concentradoras mediante Técnicas de Modelación Matemática. Editado por CIMM, 302 p.

- Artículo de mi autoria.

MUCHAS GRACIAS POR SU EXPLICACION, LO HACE MAS SENCILLO

ResponderEliminarBuenos días, me surgió una duda con respecto a la masa del cuerpo del molino, la masa de las bolas. como influyen estas en la potencia mecánica de accionamiento del molino y si la potencia mecánica calculada con la ecuación que se muestra, contempla también la potencia necesaria para vencer la inercia debido a las masas propias del cuerpo del molino y la masa de bolas.

ResponderEliminar