Existen 3 formas de inspeccionar las unidades; 0 % inspección, 100% de inspección y el muestreo de aceptación.

Esta última consiste en tomar n muestras provenientes de un lote, N, y en base a un número de aceptación, c, se decide rechazar o aceptar el lote completo.

A continuación, se presenta el procedimiento basado en la norma ANSI-ASQ Z1.4 y la norma ISO 2851-1:1999/ Amd 1:2011 que es la actualmente vigente para elaborar el plan de muestreo de aceptación.

Esquema de un plan de muestreo de aceptación por atributos

La siguiente figura muestra como proceder en un plan de muestreo de aceptación por atributos.

Figura 1.- Esquema de plan de muestreo de aceptación por atributos N,n,c.

Curva característica de operación (Curva CO)

Cuando se realiza una inspección en terreno debe pensarse que lo que se observa en una muestra no es idéntico a lo que se presenta en la población. Para tomar una decisión respecto al lote basado en esas muestras se debe necesariamente recurrir a métodos estadísticos basados en algún modelo de probabilidad. El modelo de probabilidad que se usa en el muestreo de aceptación es la "Curva característica de operación".

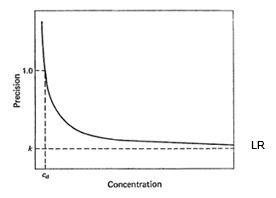

La curva CO muestra el desempeño de un plan de muestreo al entregar la probabilidad de aceptar lotes con niveles de calidad dados.

Para construir una Curva CO, se procede de la siguiente manera:

Se utiliza la distribución binomial acumulada de parámetros (n, p)

donde:

n: número de ensayos (que en nuestro caso es el tamaño de la muestra)

x: número de éxitos (que en nuestro caso es la proporción de defectuosos)

p: probabilidad de lograr éxitos (probabilidad de que se produzcan defectuosos)

1 - p : probabilidad de fracasos (probabilidad que no se produzcan unidades defectuosas)

Para entender la elaboración y uso de estas curvas, supongamos que queremos construir una curva CO para lotes con muestras de tamaño n = 100 considerando un c = 2.

Al usar la función de probabilidad binomial, mediante Excel se obtienen los siguientes resultados.

Tabla 1.- Resultados de probabilidad de aceptación a partir de la proporción de defectuosos (p) en planilla Excel.

La proporción se obtiene al dividir 5/100. considerando como variable sólo x que corresponde a la proporción de defectuosos (p) de la primera columna de la tabla 1.

Al graficar esta tabla se obtiene la siguiente curva CO para n = 100, c = 2.

Figura 2.- Curva CO para n = 100, c = 2

Por ejemplo, si este plan se aplica a un lote con un 2% de defectuosos, entonces la probabilidad de aceptación es 0,6767. Si en cambio, el lote tiene un 10% de defectuosos (p = 0,10), la probabilidad de aceptarlo será más pequeña, es decir 0,0019. Por lo tanto, casi siempre con este plan un lote será rechazado. Por esto, es importante que la curva CO contenga un amplio rango de valores p, porque en la práctica no se conoce exactamente la proporción de defectuosos de un lote.

Indice AQL para los planes de muestreo de aceptación

AQL significa límite de calidad aceptable y se define como el porcentaje máximo de unidades que no cumplen con la calidad especificada, que para propósitos de inspección por muestreo se considera como satisfactorio o aceptable como un promedio para el proceso. También se define como el porcentaje máximo de defectuosos que el consumidor considera aceptable en un lote (nivel de calidad del productor).

En el caso que un lote tenga un nivel de calidad igual al AQL, significa que la probabilidad de aceptar el lote es alta (0.90, 0.95). A esta probabilidad se le designa como 1 - α.

Por otra parte, como la probabilidad de aceptar lotes con un AQL no es igual a 1, entonces siempre hay un riesgo de no aceptar lo que se considera satisfactorio. A este riesgo, de probabilidad α. que generalmente es pequeña, se le conoce como "riesgo del productor".

Es importante señalar que debido a este riesgo, el AQL sólo debe considerarse como un nivel de calidad de referencia para el proceso de producción y en ningún caso debe ser considerado como un valor objetivo.

Como conclusión , el productor siempre debe buscar que su proceso opere con un mejor nivel de calidad que el AQL.

Plan de muestreo

Este plan está basado en ANSI-ASQ Z1.4, que a la vez está basado en la antigua norma militar estadounidense MIL STD 105E, actualmente reemplazada por la MIL STD 1916.

El plan utiliza el indice AQL.

Tipos de planes de muestreo

Los planes se clasifican en simples, dobles y múltiples.

En el plan de muestreo simple (n, c) se toma una muestra de tamaño n, y si en estas se obtienen c o menos unidades defectuosas, el lote es aceptado o de lo contrario se rechaza.

El el plan de muestreo doble, se pueden tomar hasta dos muestras para tomar la decisión de aceptar o rechazar un lote. Se toma la primera muestra de tamaño más pequeño que la del plan simple para detectar si estas se aceptan o no. Si con la primera muestra la decisión no es factible. entonces se toma una segunda muestra para llegar a la conclusión final. El siguiente ejemplo aclara este concepto. Supongamos que se tiene N = 2.500, n1 = 80, c1 = 1, n2 = 80, c2 = 4.

Esto significa que de un lote de 2.500 unidades se toma inicialmente una muestra de 80 unidades. En base a la información entregada por esta primera muestra, se pueden tomar las siguientes decisiones:

1.- Aceptar el lote si el número de unidades defectuosas es menor o igual que 1.

2.- Rechazar el lote si el número de unidades defectuosas es mayor que c4.

3.- Tomar una segunda muestra de n2 = 80 unidades si no ocurre ninguna de las dos situaciones anteriores. O sea, si el número de unidades defectuosas en las dos muestras es menor que c4, el lote es aceptado, pero si es mayor, entonces el lote es rechazado.

El plan de muestreo múltiple es una variante del plan de muestreo doble. Se toma una muestra inicial considerablemente más pequeña que el del plan simple. Si la conclusión es evidente se procede a en consecuencia, de lo contrario se toma una segunda muestra y se intenta decidir. Pero si no es concluyente se continúa tomando una tercera muestra y así sucesivamente hasta tomar la decisión de aceptar o rechazar el lote en la última muestra considerando todos las unidades defectuosas encontradas.

Con el plan de muestreo doble y múltiple se requiere menos inspección que el simple, pero se hace más difícil poderlos administrar.

Al mismo tiempo, para cada plan de muestreo se pueden preveer; inspección normal, severa o reducida. La inspección normal corresponde a aquella que se usa al comenzar una actividad de inspección. La inspección severa, es la que tiene una exigencia mayor, y puede ser usada cuando el vendedor no ha tenido una calidad aceptable. En cambio, la inspección reducida puede ser usada cuando el vendedor tiene un comportamiento de calidad mejor que la normal.

Niveles generales de inspección

La norma proporciona tres niveles generales de inspección: I, II y III. El que más se usa es el nivel II.

El nivel I requiere aproximadamente la mitad de lo que se requiere en la inspección II y puede ser utilizada cuando se tiene evidencia de que son pocas las unidades que son rechazadas. La diferencia al usar cada uno de estos niveles está en el tamaño de muestra y en la capacidad del plan para rechazar una calidad peor que la del AQL, debido a que la curva CO del nivel de inspección III cae más rápido que los otros dos niveles.

En síntesis, los niveles generales de inspección I, II y III permiten modificar la cantidad de inspección sin afectar el riesgo del productor, pero cambiando el riesgo del consumidor.

Además, este plan de muestreo contempla alternativamente cuatro niveles de inspección adicionales; S1, S2, S3 y S4, que se aplican cuando se requieren tamaño de muestras pequeños, como por ejemplo en pruebas destructivas y cuando pueden tomarse riesgos altos para no rechazar los niveles de calidad peores que el AQL.

Procedimiento del plan

1.- Determinar el tamaño del lote, N

2.- Especificar el AQL (Límite de calidad aceptable)

3.- Elegir el nivel de inspección (I, II o III)

4.- De acuerdo con la tabla 2 encontrar la letra mayúscula correspondiente en la intersección entre Niveles generales de inspección elegido (I, II o III) con el tamaño del lote.

5.- Elegir el tipo de plan de muestreo; simple, doble o múltiple.

6.- Una vez en el plan de muestreo elegido, intersectar la columna con el AQL elegido (Límite de calidad aceptable) y la letra mayúscula obtenida de la tabla 2. Si hay una flecha seguir la dirección de la flecha hasta donde se presentan el par de número. El primer número es el número de defectuosos aceptados, y el segundo número es el número de defectuosos rechazados.

Tabla 2.- Letra asociada con el tamaño del lote.

Ejemplo de Plan de muestreo

Supongamos que el tamaño del lote sea de 5000 unidades, con un AQL = 0,4% y que se quiere utilizar el plan de muestreo simple, con un nivel general de inspección tipo II. Elaborar el plan de muestreo considerando que sea una inspección normal, severo y reducido.

Respuesta.-

Usando las tablas de la norma ANSI ASQ Z1.4 tenemos:

Para una inspección normal:

Según la tabla 2, la letra asociada para un tamaño de lote de 5.000 unidades y un nivel general de inspección II es la letra L.

Si intersectamos la letra L con un AQL de 0,4% obtenemos c = 2 (aparece como Ac = 2) y Re = 3. Esto significa que con este plan si se obtienen 0, 1 o 2 defectuosos, el lote debe ser aceptado. En cambio, si se obtienen 3 o más defectuosos, el lote debe ser rechazado.

Para un nivel de inspección severa:

Según la tabla 2, la letra asociada para un tamaño de lote de 5.000 unidades y un nivel general de inspección II es la letra L.

Para un nivel de inspección reducido:

Según la tabla 2, la letra asociada para un tamaño de lote de 5.000 unidades y un nivel general de inspección II es la letra L.

Si interceptamos la letra L con un AQL de 0,4% obtenemos N = 80, c = 1 (aparece como Ac = 1) y Re = 3. Esto significa que con este plan si se obtienen 0 o 1 defectuosos, el lote debe ser aceptado. En cambio, si se obtienen 3 o más defectuosos, el lote debe ser rechazado. Pero si se encuentran 2 unidades defectuosas el lote debe ser aceptado y al siguiente lote se le debe aplicar el plan de inspección normal.

[1] ANSI/ASQ Z1.4-2008. Sampling procedures and tables for inspection by attributes. Ed. 2008. (Uso de tablas)

[2] Gutiérrez Pulido. Control estadístico de la calidad y Seis sigma. Segunda Edición 2009.

[3] MIL STD 105E. Military Standard: Sampling Procedures and Tables for Inspection by Attributes - Ed. 1989

[4] Norma ISO 2859-1:1999 Sampling procedures for inspection by attributes -- Part 1: Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection.

Pincha aquí para saber más acerca de los cursos que se ofrecen en 2023: CURSOS ONLINE