Blog de Mauricio Arancibia G., destinado a compartir información y experiencias con temas relacionado con la calidad. Six-sigma, Lean, ISO 9000, QAQC, teoría y práctica del Muestreo de P. Gy, estadística aplicados a la industria.

Todos los artículos publicados aquí pertenecen a mi autoría, salvo que se indique que es un artículo extraído de otras fuentes.

Para contactar escribir a mauricio.arancibia.g@gmail.com

sábado, 7 de septiembre de 2024

CÓMO APLICAR LA TEORÍA DE PIERRE GY EN LA PRÁCTICA

lunes, 22 de agosto de 2022

LA HOMOGENEIDAD EN MATERIALES PARTICULADOS SEGÚN LA TEORÍA DE PIERRE GY

Para Pierre Gy, la homogeneidad es un concepto relativo, depende de los lentes con que estemos mirando el material. Si miramos los objetos de lejos parecerán homogéneos a que si lo miramos de cerca.

La homogeneidad perfecta no existe, es una ilusión. La naturaleza es heterogénea.

Se entiende por homogeneidad de constitución cuando las diferencias entre partículas o fragmentos es nula. Es decir, todos los fragmentos son iguales en densidad, tamaño de partícula, propiedades físicas y químicas, etc. (lo que es un caso irreal).

Se entiende por homogeneidad de distribución, la distribución espacial de las partículas de tal manera que no hayan diferencias entre grupos,

A continuación, se presentan 4 diagramas que sirven para demostrar la naturaleza aleatoria de la "homogeneidad".

Caso A.- En este cuadro hay 64 componentes completamente homogéneos. Esto corresponde a la homogeneidad de constitución.

Aquí se puede apreciar que al no existir heterogeneidad de constitución, tampoco habría heterogeneidad de distribución.

Este caso no es real.

Caso B.- Módulos repetidos en la vertical y horizontal. La constitución es heterogénea, con 4 diferentes componentes, pero con la distribución estrictamente homogénea si consideramos un múltiplo del módulo 1x4 o 4x1, como por ejemplo; un rectángulo 4x3. Pero heterogénea en un cuadrado 3x3 o un rectángulo 5x2.

Un ejemplo en la vida real podría ser el de un cristal perfecto.

Caso C.- Representa una distribución completamente segregada. Los cuatro componentes están separados y forman 4 capas respectivamente homogéneas.

En la práctica, esto ilustra el peligro asociado al muestreo de agarre (grab sampling). Hay dos dimensiones de homogeneidad y 1 dimensión de heterogeneidad.

Por lo tanto, un material particulado presenta dos condiciones que provocan que el material no sea estrictamente homogéneo:

1.- heterogeneidad de constitución.- corresponde a la diferencia entre fragmentos. Ninguna partícula o fragmento es igual a otro, porque tienen distinto tamaño, distinta densidad, distinta composición física o química, etc.

2.- heterogeneidad de distribución.- corresponde a las diferencias entre grupos de fragmentos. Las partículas tienen la propiedad de agruparse y segregarse. Esta anisotropía se ve favorecida por la fuerza de gravedad que actúa en sentido vertical una vez que el material ha dejado de homogenizarse. Al ser las partículas diferentes, lo más homogéneo desde el punto de vista espacial que puede presentarse un material (Caso D), según lo expuesto en los diagramas anteriores, es que las partículas se distribuyan de manera aleatoria en el espacio. Aunque el material sea sometido a homogenización usando un mezclador u homogenizador correcto, siempre va a existir una heterogeneidad residual.

Tipos de homogeneidad (desde el punto de vista práctico)

En la naturaleza los materiales presentan un híbrido entre estas 5 condiciones.

a) Homogeneidad de tres dimensiones.- Esta es la única forma isotrópica, no degenerada de la homogeneidad de distribución. Es lo que asintóticamente observamos en los homogenizadores.

Una vez que se detienen los homogenizadores comienza actuar la fuerza de gravedad, por lo que esta condición es inestable.

c) Homogeneidad de una dimensión.- Este tipo de homogeneidad no resulta por causas naturales, sino que es introducida en el proceso por los seres humanos.

Se crea con el fin de alimentar una planta con material que tenga variabilidad uniforme.

Existen 2 dimensiones de heterogeneidad y 1 dimensión de homogeneidad.

La técnica desarrollada para este fin, se aplica en las industrias del cemento y del acero, y se conoce como “bed blending”. Existen varios métodos de bed blending, tales como Chevron, Hileras, Chevcon, etc.

Nota.- Haga clic sobre los nombres de los métodos de bed-blending para ver los videos.

Existe 1 dimensión de homogeneidad y 2 dimensiones de heterogeneidad.

Lo observamos en la descarga de material particulado desde una faja transportadora, cuando el material cae en un plano horizontal o en un cilindro cónico alimentado a lo largo de su eje de revolución.

Otro ejemplo donde se usa este tipo de distribución es en el método de cono y cuarteo.

Pincha aquí para saber más acerca de los cursos que se ofrecen para en 2023: CURSOS ONLINE

martes, 21 de diciembre de 2021

El diagrama de muestreo preferido de Pierre Gy

Los diagramas de muestreo son herramientas bastante útiles que se usan principalmente en la industria minera con el propósito de presentar un protocolo válido de todo el proceso de muestreo en función de la masa de la muestra y del tamaño de partícula.

Un diagrama clásico que relaciona la varianza relativa del error fundamental con respecto a la masa de la muestra y al tamaño de partícula está consignada en la siguiente expresión:

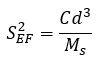

Sin embargo, existe otro tipo de diagrama de muestreo que es equivalente al anterior y que se le conoce en la literatura como el "diagrama preferido de Pierre Gy", pero que relaciona la masa de la muestra con respecto al tamaño de partícula y a la varianza relativa del error fundamental, y cuya expresión está dada por:

Para construir este último diagrama de muestreo, y considerando una masa del lote que es al menos 10 veces la masa de la muestra, se partió de la base que la primera ecuación ya no nos servía para este propósito, debido a que la constante C depende del tamaño de partícula y lo que necesitamos es relacionar la masa de la muestra precisamente con diferentes tamaños.

Por lo tanto, para encontrar una expresión donde la varianza relativa del error fundamental no se encuentre relacionada directamente con la constante C, se procedió a la descomposición del término C, agrupando los términos que realmente son independientes del tamaño de partículas, tal como se ilustra en la siguiente expresión

La teoría de Pierre Gy aplicada a los minerales

lunes, 12 de agosto de 2019

Método alternativo de división manual por incrementos

Este procedimiento usa una pala que tiene una forma asimétrica en la parte frontal tal como se muestra en la siguiente figura:

Método alternativo de división manual por incrementos

El siguiente método alternativo es una modificación del método anterior

Este procedimiento usa una pala que tiene una forma simétrica en la parte frontal tal como se muestra en la siguiente figura:

Para ser consistente con las dimensiones presentadas por ISO, sólo se modificó el lado c (ancho) de esta nueva pala para que el volumen obtenido sea aproximadamente igual a la que se obtiene con la pala anterior.

Aquí, no existe el error de delimitación porque la pala no es introducida diagonalmente, sino horizontalmente arrastrándola por la superficie hasta llegar a la placa tope donde el incremento es contenido de forma equiprobable según el siguiente esquema:

Las siguientes tablas presentan las dimensiones actuales y las propuestas para el nuevo método

Tabla 1- Dimensiones de la pala ISO actual de la Figura 1

Tabla 2- Dimensiones de la nueva pala modificada de la Figura 3

Sobre la teoría de Pierre Gy visitar mi otro post: Teoría de Pierre Gy

Referencia:

(1) ISO 12743:2018 "Copper, lead, zinc and nickel concentrates -- Sampling procedures for determination of metal and moisture content".

(2) ISO 3082:2017 "Iron ores - Sampling and sample preparation procedures".

(3) JIS M 8100:1992 "Particulate materials - General rules for methods of sampling"(ratificada en oct. de 2018)

(4) Pierre M. Gy - "Sampling particulates material - Theory and practice". Ed. 1979.

domingo, 13 de septiembre de 2015

La teoría de Pierre Gy aplicada a los minerales

Nota.- El error analítico (EA) no se le considera parte del error de muestreo).

Lo mismo aplica para las técnicas de muestreo.

Por último, en el caso del error de preparación, EP, las fuentes de sesgo que pueden ser completamente eliminadas al principio en el diseño correcto del sistema de muestreo y de preparación de muestras incluyen la pérdida de muestra, la contaminación de la muestra y la incorrecta extracción de los incrementos. Mientras, que las fuentes que pueden ser minimizadas pero no completamente eliminadas incluyen los cambios en el contenido de humedad, pérdida de polvo y degradación en el tamaño de partícula (para la determinación del tamaño).

Acerca del Error fundamental

El error fundamental corresponde a aquella variación producida por la heterogeneidad de constitución de las partículas o fragmentos, es decir, la variabilidad de una característica en particular entre partículas o fragmentos en cuanto a su composición química y/o mineralógica, forma, tamaño, densidad u otras propiedades.

La siguiente expresión corresponde a la varianza relativa del error fundamental:

S2(FE): varianza relativa del error fundamental;

Ms: Masa de la muestra (g);

ML: Masa del lote (g);

d: Tamaño de partícula (cm3);

C: Constante de muestreo (g/cm3);

x̄: concentración del constituyente de interés.

s2: varianza del constituyente de interés.

La importancia de conocer el error fundamental para cada unidad geológica es que podemos estimar la masa mínima que necesitamos obtener en cada etapa de selección, y según esta ecuación esta masa mínima depende del tamaño de partícula y de la precisión que necesitamos para la toma de decisiones sin que introduzcamos sesgo en el proceso.

Para determinar la varianza del error fundamental, según esta ecuación, sólo necesitamos conocer la masa de la muestra, la masa del lote, el tamaño de partícula y la constante C.

Sin embargo, conocer la masa y el tamaño de partícula no reviste mayor dificultad en la práctica. Pero sí la constante C (que en realidad no es una constante para todos los estado de conminución).

Existen dos formas para determinar la constante C; una estimación "simplificada" o aproximada y la determinación experimental a través del Test de Heterogeneidad.

Para la estimación "simplificada" de la constante C necesitamos tener cierta información previa, ya sea de la literatura o de nuestro historial.

En este primer caso la constante C se descompone en 4 factores; factor de forma (f), el factor dependiente del rango de tamaño (g), el factor mineralógico (c) y el factor de liberación (l):

C = fcgl

En la determinación experimental mediante el Test de heterogeneidad, el material escogido para la prueba se somete a conminución después del secado y se pasa a través de un harnero vibratorio, donde se escoge una fracción para el test, que generalmente es de 1/2" a 1/4". De esa fracción, una cantidad exacta de diferentes fragmentos (n = 35 por ejemplo) deben ser escogidos al azar para conformar la muestra. Este procedimiento generalmente se repite unas 100 veces (100 muestras de x fragmentos cada uno), los cuales posteriormente se procesan como muestras independientes para la determinación de la característica de calidad.

La constante C obtenida en este test para esa fracción, luego se extrapola al resto de los estados de conminución, a través de una nueva constante que se denomina constante K para todos los estados de conminución.

El resultado final es la construcción de un gráfico log-log denominado "Nomograma" que permite visualizar el procedimiento más adecuado para las distintas etapas de selección sin que se introduzca sesgo en el proceso.

Cabe destacar, que la constante K se deriva de la siguiente expresión:

donde dl corresponde al diámetro de partícula donde se libera el mineral.

La constante C obtenida del test de heterogeneidad para esa fracción en particular nos sirve para determinar la constante K para todos los estados de conminución:

Las diferentes constantes C para cada estado de conminución, por lo tanto ahora la podemos obtener a partir de la expresión anterior:

Finalmente, con todos estos datos se construye el gráfico o nomograma respectivo a partir de la ecuación simplificada de la varianza relativa del error fundamental cuando la masa del lote (ML) es mayor a 10 veces la masa de la muestra (Ms):

A partir de esta expresión se construye el nomograma, llevando la ecuación a escala logarítmica:

En este diagrama de muestreo, las líneas diagonales representan los diferentes tamaños de partículas y la línea roja horizontal corresponde al límite de seguridad. Bajo esa línea, el proceso se encuentra en el lado seguro y sobre esa línea el proceso pasa a ubicarse en el lado inseguro.

Sobre cómo determinar la línea de seguridad del nomograma de Pierre Gy, visitar el siguiente post:

Línea de seguridad de Pierre Gy

El diagrama de muestreo preferido de Pierre Gy

(4) ISO 3082: 2000. "Iron Ores - Sampling and sample preparation procedures".

(5) Curso de muestreo de minerales, de Mauricio Arancibia G,

Pincha aquí para saber más acerca de los cursos que se ofrecen en 2023: CURSOS ONLINE